Ultrasonido Industrial

IITA le ofrece al mercado industrial, el servicio de ensayos por Ultrasonido Industrial , en placas , barras, estructuras y soldaduras, con personal calificado y certificado.

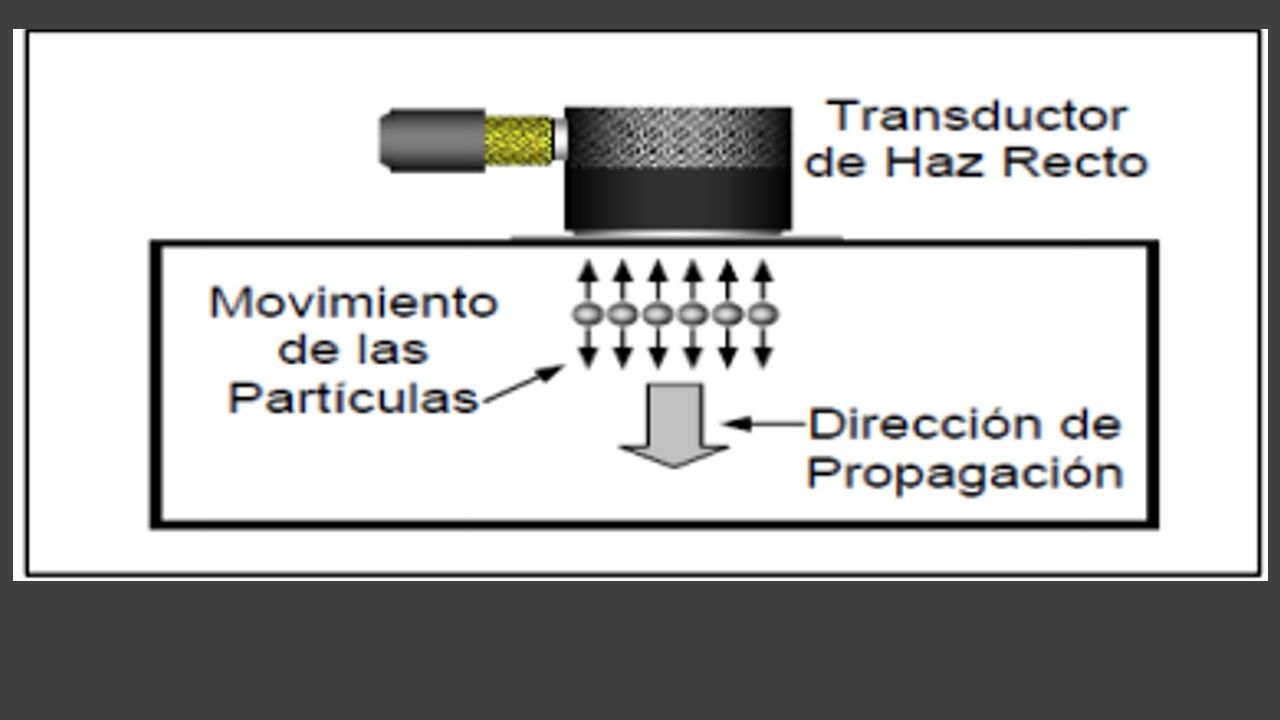

Ultrasonido Industrial Haz Recto ASTM A435

Ondas Longitudinales. La forma de “onda longitudinal” o de compresión está caracterizada por el movimiento de las partículas paralelo a la dirección de propagación del haz ultrasónico, como se ilustra en la figura. Esta forma de onda se propaga a través de sólidos, líquidos y gases.

Ultrasonido Haz Angular ASTM A577/ E587

Ondas de corte. La “onda de corte” o transversal está caracterizada por el movimiento perpendicular de las partículas con respecto a la dirección de propagación del haz ultrasónico, como se observa en la figura. Las ondas de corte viajan, aproximadamente, a la mitad de la velocidad a la que viajan las ondas longitudinales. Se introducen en la pieza inspeccionada mediante el empleo de palpadores de haz angular, en el método por contacto, o inclinando la dirección del haz con respecto a la interface, cuando se emplea el método de inmersión. Los palpadores de haz angular consisten de un elemento transductor montado sobre una zapata de plástico, de tal manera que las ondas ultrasónicas entren a la pieza inspeccionada con un ángulo diferente de 90°, con respecto a la superficie del material sujeto a inspección. Sólo se transmiten en sólidos.

ULTRASONIDO EN SOLDADURAS

Las discontinuidades que se producen en soldadura, y que el técnico en ultrasonido debe poner de manifiesto, pueden ser de diversa índole y responder a una multiplicidad de factores. Algunas son intrínsecas al tipo de procedimiento empleado para realizar la soldadura; otras son comunes a casi todos los procedimientos; en ocasiones, las discontinuidades son provocadas por la inexperiencia o negligencia del soldador (posición incorrecta del electrodo, eliminación insuficiente de escorias, etc.); también, las discontinuidades se deben a que no se han ajustado en forma conveniente los parámetros del proceso (intensidad inadecuada, velocidad de desplazamiento del arco demasiado elevada, etc.); por último, existen discontinuidades debidas a una unión deficiente (tipo de preparación inadecuada para el espesor de la placa, electrodo mal indicado para el tipo de material a soldar, etc.).

Documentos para procedimientos de inspección:

- El Artículo 4 de la Sección V del Código ASME para Recipientes a Presión y Calderas, Métodos de Inspección Ultrasónica para Soldaduras.

- El Código AWS para Estructuras Soldadas de Acero, ANSI / AWS D1.1, Cláusula 6 – Inspección, Parte F – Inspección por Ultrasonido (UT) de Soldaduras de Ranura.

Los criterios de aceptación y rechazo, se encuentra incluidos en los siguientes documentos:

- El Código ASME para Recipientes a Presión y Calderas, Sección VIII, División 1, Apéndice 12, Inspección Ultrasónica de Soldaduras (UT).

- El Código AWS para Estructuras Soldadas de Acero, ANSI / AWS D1.1, Cláusula 6 – Inspección, Parte C – Criterios de Aceptación, 6.13 Inspección por Ultrasonido (Tabla 6.2 y Tabla 6.3).

- El Estándar API 1104 para Soldadura de Tubería e Instalaciones Relacionadas, Sección 9 – Estándares de Aceptación para Pruebas no Destructivas, Parte 9.6, Inspección Ultrasónica.